Главная

Новости

Ссылки

Гостевая книга

Контакты

- 1. ЖАНРЫ и СЮЖЕТЫ

- 2. ВРЕМЯ ВОЕННОЕ

- 3. МИР ЛИТЕРАТУРЫ

- 4. Альманах

- 5. ДЕМКИНЫ

- ИО. ИО.

- ЛАРИНСКАЯ ГИМНАЗИЯ

- ДМИТРИЙ ИОАНОВИЧ

- ДМИТРИЕВИЧИ

- МИХАИЛ ИОАННОВИЧ 1-й

- НИКИТА и МИХАЙЛОВНЫ

- ИВАН ИОАННОВИЧ 2-й

- ИВАНОВИЧИ ЭСТОНЦЫ

- ЛИДИЯ ИВАНОВНА

- СУСАННА ИВАНОВНА

- ВЕРА ИВАНОВНА

- ПЕТР ИВАНОВИЧ

- НИКОЛАЙ ИВАНОВИЧ

- НИКОЛАЕВИЧИ

- ЕЛИЗАВЕТА и ПЕЛАГЕЯ

- ОЛЬГА и АННА

- СЕСТРЫ ВИТАЛЬЕВНЫ

- АРХИВ Демкиных

- ИВАНОВНЫ ПЕТЕРБУРГСКИЕ

- БРАТЬЯ и СЕСТРЫ

- ДРУГИЕ ДМИТРИЕВИЧИ

- 6. ДЕМКИНЫ НАМ РОДНЯ.

- 7. ПЕКУРОВСКИЕ et al.

- 8. МЕМУАР ТАНИ ГЛЕБОВНЫ

- 9. РАУТИАНЫ

- 10. РАУТИАНЫ НАМ РОДНЯ

- 11. ТОХТАСЬЕВЫ

- 12. САФЬЯНЩИКОВЫ et al.

- 13. ОДИССЕЯ ГЕОРГИЯ и ЕЛИЗАВЕТЫ

- 14. ИВАН ИГНАТЬЕВИЧ

- 15.ВИТАЛИЙ ИВАНОВИЧ

- 16. ХАЛТУРИНЫ и др.

- 17. УЧЕНЫЕ ЗАПИСКИ

- 18. АРХИВЫ

- 19. СКЛАД НЕДОДЕЛОК

Л.И.Демкина: МОЯ НАУЧНАЯ ДЕЯТЕЛЬНОСТЬ

Хочется, чтобы наш "широкий читатель" почувствовал не только историю, самозабвенную увлеченность, титанический объем работы, выполненной моей мамой - но и "на пальцах" физический смысл решаемых проблем, о котором автор часто не говорит - профессионалы это и так прекрасно понимают. Но ведь нашему неискушенному читателю это может быть ново и интересно.

Кусок моей собственной жизни связан был в большой мере с этой сферой. Это и рассказы родителей, слышанные в детстве, и сделавшие родительский "оптический мир" - своим, это и собственный в юности опыт работы на стекловаренных заводах. Поэтому я позволила себе примечания и популярные разъяснения некоторых вопросов, в которых что-то понимаю.

Т.Г.Раутиан

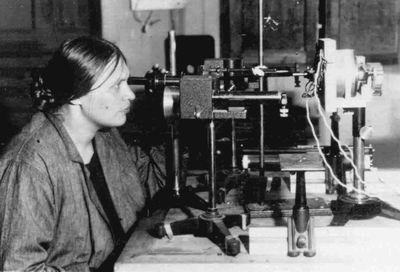

Л.И.Демкина

Начало своей научной деятельности я отношу к 1924 году. Хотя и раньше я участвовала в работе лаборатории, но только под руководством Сергея Осиповича Майзеля, и мои функции в основном сводились к выполнению частных заданий.

Начало своей научной деятельности я отношу к 1924 году. Хотя и раньше я участвовала в работе лаборатории, но только под руководством Сергея Осиповича Майзеля, и мои функции в основном сводились к выполнению частных заданий.

Хочу начать свой рассказ, говоря современным языком, со связи ГОИ с промышленностью, или с работ ГОИ для промышленности, в которых я участвовала. Этими работами жил тогда институт, и во мне эти годы оставили глубокий след, оказавший большое влияние на всю мою научную деятельность.

Участие ГОИ в становлении производства оптического стекла

Еще в 1922 году Дмитрий Сергеевич Рождественский написал "Записку об оптическом стекле" с яркой мотивировкой необходимости поставить производство оптического стекла в Советском Союзе, поскольку без стекла не может развиваться оптическое приборостроение, а детали из стекла вселяют "душу" в оптический прибор.

Получив положительное решение вышестоящих организаций на создание производства оптического стекла на ЛенЗОСе, Дмитрий Сергеевич взялся за дело с присущей ему энергией. Необходимо было поставить большое количество исследований в лабораториях и на производстве. Тогда не были известны ни условия, при которых можно получить высококачественное стекло (однородное и с малым поглощением), ни каковы должны быть требования к качеству стекла, ни методы контроля его качества. И Дмитрий Сергеевич привлек большое число сотрудников ГОИ и ЛенЗОСа.

Работы по варке стекла вели Илья Васильевич Гребенщиков и Георгий Иванович Поляков. Была резко сокращена длительность варки: с 4-6 до 1.5-2 суток, при повышении качества стекла. Чтобы стекло было однородным в той мере, в какой это необходимо для оптических приборов, оно должно быть бессвильным, т.е. химически однородным. Стекло должно быть хорошо "отожжено" т.е. быть физически однородным.

(Стекло варится в керамическом горшке размером примерно в кубометр. Температура в печи - более 1000 С. Сверху в горшок вставлена мешалка, тоже керамическая, по форме похожая на корабельный винт. Она медленно вращается, перемешивая стекло, по густоте вроде свежего мёда. Казалось бы, чем дольше стекло варится, чем дольше работает мешалка - тем однороднее будет стекло. Но и горшок и мешалка - керамические, и в какой-то мере сами растворяются в стекле. Вредные эти добавки образуют в стекле неоднородности, в виде "свилей".

Любознательный читатель может смоделировать свили, налив в тонкий прозрачный стакан горячей воды и опустив туда ложку сахару. Густой сахарный раствор при слабом движении воды будет выглядеть, как замысловатые прозрачные, но видимые потоки. Свили исчезнут после энергичного размешивания. Но если "стакан" сделан из сахара, который все время растворяется сам, и добавляет в раствор сироп, т.е. новые свили. Чем медленнее стекло остывает, тем меньше различается температура на поверхности и внутри стекла, тем более одинаковой формируется внутренняя структура стекла как твердого тела, тем слабее остаточные напряжения. В те времена медленное остывание достигалось следующим образом. Когда стекло сварилось, стенку печи разбирают, горшок вывозят на "тележке", внушительном подобии каталок для чемоданов 1960-х годов, затем надевают на него металлический "кожух" на полметра большего диаметра и засыпают промежуток сухим мелким песком. И в этом "термосе" стекло остывает примерно неделю. Прим. ТГР)

Процесс перемешивания стекломассы исследовали на модельной жидкости Александр Алексеевич Лебедев и Владимир Густавович Воано. Они установили характер потоков, возникавших в расплаве при перемешивании так называемой гиановской мешалкой.

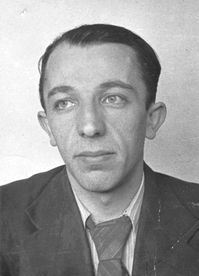

К этим работам Дмитрий Сергеевич пытался привлечь теоретика  Гамова, но тот быстро отошел от этой тематики.

Гамова, но тот быстро отошел от этой тематики.

(Гамов увлекся космической физикой и уехал в США. Прим Т.Г.Р.).

Метод контроля свилей в стекле предложил Глеб Николаевич Раутиан. Сущность его заключалась в том, что пучок света от точечного источника проходит через кусок стекла и проектируется на . . . . А.А.Лебедев

белый экран. В этих условиях свили видны в виде теней, причем чем меньше диаметр световой "точки", чем более четко видны эти тени.

Г.Гамов

"Тонкий отжиг" оптического стекла т.е. его медленное остывание, при котором в стекле не возникают напряжения, исследовали А.А.Лебедев и, под его руководством, Андрей Иванович Стожаров. Были даны теоретические основы тонкого отжига и установлены практические режимы, позволяющие получать стекло физически однородным.

(Представьте себе глыбу стекла размером в метр на метр на метр. Его надо аккуратненько разбить так, чтобы вес каждого куска соответствовал нужной детали. Медленно остывшее стекло не бьется "вдребезги", а мягко раскалывается под кувалдой умельца. В его руках - соотношение стекла нужного веса и отходов (боя), а значит - КПД работы всего завода. Прим. ТГР)

Показатель преломления и дисперсия оптического стекла должны быть стабильными, т.е. мало меняться от варки к варке. Показатель преломления зависит от длины волны света. Как характеристика стекла используется показатель преломления для натриевой желтой линии спектра. Термин "дисперсия" в науках о стекле означает разность показателей преломления для двух водородных линий спектра, красной и голубой.

(Читатель может увидеть цвет натровой линии в пламени газовой горелки, посыпав на нее поваренной соли (NaCl). А голубая линия определяет голубоватый цвет газового пламени. Чем больше дисперсия, тем "шире" радуга от стеклянной призмы. Прим. ТГР)

Заводам потребовался контроль оптических постоянных в процессе варки и при необходимости - корректирование.

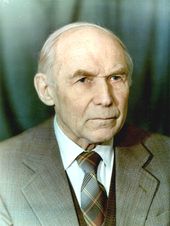

Иван Васильевич Обреимов предложил очень точный  интерференционный метод контроля показателя преломления путем погружения осколка стекла в иммерсионную жидкость. Этот метод и доселе является основным при варках стекла на заводах и в ГОИ. Пока ЛенЗОС сам не наладил измерения показателя преломления и дисперсии стекла, Г.Н.Раутиан, а потом и Василий Васильевич Балаков, сами проводили на ЛенЗОСе измерения всех до единой варок стекла. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .И.Обреимов

интерференционный метод контроля показателя преломления путем погружения осколка стекла в иммерсионную жидкость. Этот метод и доселе является основным при варках стекла на заводах и в ГОИ. Пока ЛенЗОС сам не наладил измерения показателя преломления и дисперсии стекла, Г.Н.Раутиан, а потом и Василий Васильевич Балаков, сами проводили на ЛенЗОСе измерения всех до единой варок стекла. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .И.Обреимов

(Иммерсионная жидкость - обычно, смесь керосина с альфа-моно-бром-нафталином - довольно вонючая и вредная. Варьируя соотношение этих компонент, можно менять показатель преломления жидкости и подогнать его под такое же значение, каким должен быть показатель для испытуемого стекла. Если стекло действительно имеет стандартный показатель, то осколок при погружении становится невидимым, "исчезает". Прим. Т.Г.Р.) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .В.В. Балаков

Контроль поглощения в стекле было поручено поставить фотометрической лаборатории. Для этой цели мы использовали поляризационный фотометр Мартенса. В качестве источника света построили диффузный осветитель. Испытуемый образец стекла в виде брусочка с полированными торцами устанавливался между осветителем с окном из матированного молочного стекла и фотометром. На этой установке проводился контроль всего оптического стекла ЛенЗОСа. В результате совместных усилий ГОИ и ЛенЗОСа Советский Союз получил отечественное оптическое стекло и с 1930 года смог отказаться от его заграничных поставок. Это было торжество ГОИ и завода.

(Лет через 20, во время войны, я работала на заводе в Сарсу и вела контроль поглощения фотометром Демкиной. Процесс измерения состоит в том, чтобы, вращая винт, менять яркость белой части поля в приборе, (где нет образца стекла) и сделать его одинаковым по яркости с полем, где свет проходит через брусок стекла. Трудность и источник ошибок состоит в том, что стекло - зеленоватое, а "нормальное поле" белое. Но по закону восприятия цветов нормальное белое поле - по сравнению с зеленым - кажется красноватым. Трудно уравнять по яркости эти разноцветные поля. Прим. ТГР)

ГОИ помогал также Изюмскому заводу оптического стекла. Там под руководством Ильи Васильeвича Гребенщикова были поставлены систематические исследования влияния восьми красителей на спектр поглощения стекла разного химического состава, а также изучалось взаимное влияние красящих элементов на их валентное состояние, а значит - и на спектр поглощения. Эта работа ИЗОСа послужила основой для разработки состава промышленных цветных стекол. Первые цветные стекла, предназначенные для изготовления светофильтров, защищающих глаза мартенщиков, электросварщиков, стекловаров, летчиков, создавал сам ИЗОС.

Моя работа в ГОИ в 1924-1936 г.

После переезда ГОИ из Физического Института ЛГУ в дом №4 по Биржевой линии мы с Михаилом Моисеевичем Гуревичем и Андреем Александровичем Гершуном взялись за создание и налаживание фотометрических установок для точного измерения силы света ламп накаливания, коэффициента отражения поверхностей, коэффициента пропускания прозрачных сред, в том числе оптического стекла.

Для стабильного питания ламп, используемых в фотометрической скамье, и мы установили в маленькой соседней комнатушке под лестницей, батарею свинцово-кислотных аккумуляторов общим напряжением в 40 вольт. Из 12 ламп, привезенных С.О.Майзелем из Англии, был создан первый в СССР групповой эталон силы света. С помощью этого эталона мы производили измерение времени жизни ламп завода Светлана, который начал их выпуск. На четвертом этаже был специальный стенд в несколько десятков ламп, мы периодически измеряли их силу света на фотометрической скамье.

Фотометрическая скамья позволяет измерять силу света в одном направлении - перпендикулярном к ее оси. Для измерения всего светового потока, излучаемого лампами, был построен шар Тейлора, диаметром около, одного метра. К нему был приспособлен секторный фотометр.

Следующей работой, порученной лично мне, было исследование ошибок измерения на фотометре Вебера и на секторном фотометре. Я высказала предположение, что ошибки фотометра Вебера обусловлены тем, что на его рабочий экран дополнительно к "прямому" лучу падает свет, отраженный от внутренних стенок трубы, хоть она и была покрыта черной краской. Интенсивность этого дополнительного света должна зависеть от положения лампы. Это предположение было рассмотрено теоретически и проверено экспериментально. Результаты исследования явились моей первой печатной работой [1.1]. Но причина ошибок оказалась проще - был смещен нуль шкалы примерно на одно деление. Поставив его на место, мы стали получать правильные результаты.

До 1924-1926 гг мы с Гершуном и Майзелем проводили совместные работы. После каждый из нас стал постепенно намечать свой путь. Гершун основные усилия направил на светотехнику, Гуревич углубился в чистую фотометрию, а я переключилась на колориметрию и на решение практических задач, связанных с характеристикой цвета объектов. Наш руководитель С.О.Майзель много сил и времени уделял развитию фотометрии и светотехники с Советском Союзе и поэтому часто ездил в Москву, помогая институтам, занимавшимся этими вопросами. В конце 1920-х годов он окончательно переехал в Москву и начальником фотометрической лаборатории был (с нашего благословения) назначен Михаил Моисеевич Гуревич.

В начале 1930-х годов большая часть лабораторий ГОИ из дома № 4 перекочевала в дом № 12-14 по той же линии. Фотометрическая лаборатория заняла просторные помещения на третьем этаже, тогда же она разделилась на три или четыре лаборатории: фотометрическую (Гуревич), светотехническую (Гершун) и цветовую, которой занимались мы с Глебом Николаевичем. Я точно не помню, была ли у Раутиана своя (четвертая) лаборатория цветовых восприятий, или же это была группа в цветовой лаборатории, которой руководила я.

Поглощение и окрашенность оптического стекла.

Поглощение стекла ЛенЗОСа было высоким (2-4 % на см), тогда как стекла фирмы Зендлингера того времени (середина 1920-х годов) была раз в 10 меньше (0.2-0.3 % на см). Лаборатория располагала спектрофотометром Кениг-Мартенса, позволяющим производить измерения в диапазоне 400-700 нм. Был изготовлен диффузный излучатель большой мощности [1.3], В этих условиях удалось измерять с достаточной точностью коэффициент пропускания в образцах длиной 10-15 см.

В то время считалось, что высокое поглощение оптического стекла обусловлено примесью железа, и все усилия Лен-ЗОСа были направлены на очистку сырья от этой примеси. Однако это не приносило ожидаемого эффекта. Тогда перешли к измерению спектров поглощения стекол. и оказалось, что в видимой обла-сти имеются полосы поглощения, которые принадлежат хрому [2.1]. и, повидимому еще одному красителю [2.1]. Позже, в 1950-х годах, Татьяна Ильинична Вейнберг обнаружила что третий краситель - окись никеля. Это заставило ЛЕНЗОС по-новому подойти к задаче снижения поглощения в оптическом стекле. Стали выяснять пути попадания хрома в стекло. Оказалось, что хром содержится и в кварцевом песке, и в глине, из которой изготавливают стекловаренные горшки. Специальные варки стекол, сделанные ЛенЗОСом, с разным количеством хрома, от 0.003 до 0. 157 массовых % и разным количеством железа, от 0.03 до 1.57 массовых %, для которых были получены спектры поглощения, позволили вычислить удельные показатели поглощения каждого из них. После чего по спектра поглощения спектра данной варки можно было определить в нем концентрацию Fe2O3 и Cr2O3. В частности таким способом было изучено возрастание концентрации этих красителей в процессе варки.

Поглощение стекла оказалась связанным с его окрашенностью. Еще при Сергее Осиповиче Майзеле перед фотометрической лабораторией была поставлена задача дать метод контроля окрашенности оптического стекла. Были сделаны образцы окрашенности образующие некую шкалу и построен специальный фотометр [2.3]. Но уже в 1930-х годах стало ясно, что насыщенность цвета оптического стекла практически пропорциональна его коэффициенту поглощения и, по предложению Андрея Ивановича Стожарова, отпала необходимость в ее нормировании.

Тем не менее окрашенность оставалась важным свойством стекла, что заставило меня вплотную заняться цветовыми вопросами. В 1926-1936 годах я работала в четырех, тесно связанных между собою направлениях: собственно колориметрия, т.е. измерение цвета, цветовое зрение, цветное стекло и цветовая сигнализация. К работам по поглощению я вернулась в 1970-х годах, когда появилась острая необходимость в волоконной оптике.

Колориметрия.

Надо было как-то количественно характеризовать окрашенность стекла . Это стало новым в ГОИ направлением. Колориметрия зиждется на двух "китах": спектрофотометрии и кривых сложения цветов. Глеб Николаевич занялся этими фундаментальными вопросами и приложил много сил и изобретательности к построению более совершенного спектрофотометра, а потом - и к определению кривых сложения цветов монохроматических излучений. Я же вела работы по собственно колориметрии для решения практических задач.

В соответствии с идеей Майзеля, что световые величины надо выражать через энергетические, а значения видности глаза к излучению разных длин волн - через безразмерные коэффициенты, я построила систему трехцветных координат [1.6]. Для измерения цвета я построила трехцветный колориметр лабораторного типа [1.10]. В нем на белый диффузный экран большой яркости [1.3] проектировался световой поток через объектив, три сектора которого перекрывались красным, зеленым и синим фильтрами . Соотношение смешиваемых цветов регулировалось углами раскрытия каждого сектора. Этот способ смешения цветов в колориметре пришел мне в голову в момент, когда я кормила Юрочку, осенью 1927 года. Позднее были построен также переносный колориметр заводского типа [1.9], полевой колориметр [1.12], колориметрическая приставка к фотометрической скамье [1.11]. Результаты измерения могли пересчитываться из шкалы секторов в координаты цвета общепринятой трехцветной системы с помощью составленных мною таблиц.

Для наглядного представления цветности в системе "цветовой тон" (т.е. длина волны) и чистота цвета я рассчитала трехцветные коэффициенты соответствующие значениям цветового тона и чистоты цвета и построила соответствующие графики [1.6], которые были широко приняты в нашей стране. Особой задачей была оценка чистоты цвета пурпурных цветов. Я предложила для этого рациональную систему [1.6] и [1.14], которая с 1938 года была принята МОК (М. Оптической комиссией).

Отдельной задачей было освоение жидкостных светофильтров "дневного света", изменяющих спектральный состав излучения электрических ламп накаливания так, чтобы он был близок к белому свету стандартных источников: А (2848 К), В (4800 К) и С (6500 К). В дальнейшем глеб Николаевич совсестно с Дмитрием Филипповичем Рони разработал соответствующие стеклянные светофильтры; это сильно упростило получение "белогосвета" для освещения объектов при измерении их цвета.

Цветовое зрение

С особенностями цветового зрения мне впервые пришлось столкнуться при исследовании окрашенности оптического стекла, обусловленной его загрязненностью красящими примесями. Оказалось, что в узких пределах изменения цветового тона, например от 560 до 573 нм, насыщенность цвета меняется в 1.5-2 раза [2.2], [2.3] !

(Тут стоит вспомнить, что "цвет" как таковой, каким мы его видим - не существует вне наших глаз. Существует излучение разных длин волн. А цвет - это гениальное изобретение эволюции. На основе сигналов от сетчатки глаза мозг создает цветовую картину мира и предъявляет её нашему сознанию. Поэтому "измерение цвета" есть задача существенно субъективная. Можно измерять длины волн и их интенсивность. Но это не цвет - а спектр. Измерения цвета привязаны к трем типам колбочек сетчатки, сигналы от которых превращаются в красное, синеее и зеленое. Поэтому "измерить цвет" означает сказать, какова в нем доля красного, синего и зеленого для нашего человеческого "нормального" глаза. А "насыщенность цвета" показывает, насколько он отличается от белого. Прим. Т.Г.Р.)

Поскольку существуют индивидуальные отклонения чувствительности глаза к излучению различного цвета, то к измерениям на колориметре можно допускать лишь лиц с "нормальным" цветовым зрением. Был построен аномалоскоп [3.6], [3.7], вначале - для проверки зрения сотрудников. В первом варианте аномалоскопа был применен тот же принцип смешения цветов, что и в обычном лабораторном колориметре. Второй вариант, по идее Н.Д.Нюберга, который был тогда консультантом цветовой лаборатории, был сделан так, чтобы при изменении рабочих окошек цвет поля менялся параллельно осям цветовых приемников глаза. Это позволило с большой точностью определять, какой именно из приемников глаза, красный, зеленый или синий, обладает малой чувствительностью или даже нацело атрофирован (цветовая слепота).

Глеб Николаевич усовершенствовал прибор и провел анализ цветного зрения у тысяч лиц - сотрудников ГОИ, студентов, водителей транспорта, солдат-новобранцев, и получил данные об изменчивости цветового зрения человека.

В конце 1920-х, начале 1930-х годов остро встал вопрос о цветовой сигнализации на транспорте.

(Мы настолько привыкли к существующей системе сигнализации, что кажется - она существовала "всегда", иной и быть не может. Но на заре автомобильной эры она только зарождалась и нуждалась в том, чтобы выбрать ее оптимальным образом. Первая задача - сигнал должен быть хорошо виден. Глаз начинает обнаруживать светящуюся цветную точку, если яркость ее достигает какого-то порогового значения. Чем ниже порог: тем более слабый источник можно заметить. Пороги эти у разных длин волн неодинаковы. Следовательно, для сигнализации нужно выбирать такие цвета, к которым нормальный глаз наиболее чувствителен, т.е. для которого порог обнаружения минимален. (Прим. ТГР)

С.О.Майзель поставил передо мной задачу определения цветовых порогов точечных источников монохроматического излучения. Была создана установка, в которой в качестве такого излучателя была взята щель монохроматора. Яркость ее могла изменяться с помощью пары серых клиньев. Наблюдатель сидел в темной комнате на расстоянии 10 м от "точки" [3.1], [3.2], [3.5]. Пороги выражались в единицах освещенности на зрачке глаза в момент, когда точка находилась на пороге восприятия. Исследования показали, что по данным, полученным 10 наблюдателями с нормальным цветовым зрением, кривая цветового порога имеет два резких максимума, при длинах волн 470 и 560 нм. Между ними имеется широкий минимум при 510-520 нм (зеленый). В красном конце спектра (620-640 нм) цветовые пороги опять резко уменьшаются.

____________________Длина

____________________волны,____Порог

Цвет_________________нм_______люкс

Синий_______________470_______4.5

Сине-зеленый________500_______1.3

Зеленый_____________510_______1.1

Зеленый_____________520_______1.1

Желтовато-зеленый___540_______1.5

Желтый_____________560______15

Оранжево-красный____610_______0.68

Красный___________620-640_____0.65

Поэтому для двухцветной системы сигнализации рационально использовать зеленый сигнал с тоном 510-520. и красный, 610 нм и более.

(Как тут не вспомнить детство. Глеб Николаевич говорил мне, что наибольшая чувствительность глаза к зеленому отражает эволюционную приспособленность человека к жизни в лесном "зеленом" полумраке, а малая чувствительность к желтому связана с тем, что на светлых пространствах, залитых солнечным ("желтым") светом, высокая чувствительность не нужна. Прим. ТГР)

По световым порогам была определена также чувствительность палочкового ("черно-белого", ночного видения). Она оказалась аналогичной кривой колбочкового (цветного) аппарата. Максимум чувствительности пришелся на 517 нм, то есть тоже для "зеленого" мира).

В четырехцветной системе сигнализации была проведена работа по опознанию цвета монохроматических излучений в пределах от 470 до 650 нм.

(Дело в том, что при четырехцветной системе сигнализации задача усложнялась. Нужно было выбрать такие четыре цвета, которые наиболее надежно, практически - безошибочно - различались бы. Нужно, чтобы наблюдатель не имел сомнений - как называется цвет, который он видит. Ведь значение цвета как сигнала, привязано к названию цвета. А название определяется не только спектром излучения и чувствительностью глаза, но и языком, языковой традицией. У некоторых народов, например у таджиков, используется одно и то же слово (кобуд) для цветов, которые мы называем синим и зеленым. В то же время в русском, скажем, существует много названий для оттенков красного: алый, багровый, вишневый, бордовый, пунцовый. Однако, все они - лишь оттенки красного, как у таджиков синий и зеленый, видимо, лишь оттенки "кобуд". И однако же ясно, что общее название для множества оттенков не значит, что их не различает глаз. Их в большинстве контекстов не считает нужным различать язык. Прим. Ред.)

Результаты оформлены в виде кривых вероятностей получения определенного ответа: синий: красный: зеленый и т.д. - в зависимости от длины волны излучения. Оказалось: что в четырехцветной системе следует использовать цвета синий, зеленый, желтый и красный: с цветовым тоном соответственно 470, 530, 587 и 640.

Цветное стекло

Для цветных колоримеров надо было иметь пластинки цветного стекла: весьма однородного по по коэффициенту поглощения - коасного: зеленого синего В ГОИ обращались различные организации по стеклу для цветной сигнализации Опьтко-механические заводы требовали светофильтры для наблюдательных и измерительных приборов Это заставило меня начать работать по цветному стеклу

В те времена в нашей отрасли цветным стеклом занимался один ИЗОС (Изюмский завод оптического стекла) и я стала его частым гостем В первый раз приехала на Изюмский завод в 1929 году из Харькова где проходило межведомственное совещание? На заводе я стала постепенно знакомиться с производством цветного стекла: помогала налаживать спектрофотометрические измерения Параллельно стала заниматься составлением технически обоснованых требований к спектральным и инегральному коэффициентам пропускания светофильтров для оптических приборов - биноклей, дальномеров, секстантов, пирометров, фотоаппаратов, фотографических систем, пред- назначенных для аэрофотосъёмки и т.д. Я принимала участие в составлении номенклатуры и разработке состава цветных стекол. К 1932 году ИЗОС производил уже цветное стекло большого числа марок, они даже были включены в Справочник Оптика-Механика [4.1].

В начале 1930-х годов мы стали ездить в Изюм с Владимиром Владимировичем Варгиным.

При участии Варгина я стала определять содержание красящих элементов, находящихся в стекле в различном валентном состоянии. При нашем с Варгиным консультационном участии Игорь Михайлович Бужинский провел большую работу по исследованию и производству селеново-кадмиевых стекол. Она дала серию желтых, оранжевых и красных светофильтров с последовательно смещающейся границей пропускания от фиолетового к красному концу спектра. Тогда же я предложила характеризовать спектральную кривую оптической плотности этих стекол тремя параметрами:

оптической плотностью при некоторой длине волны λо в длинноволновой области;

границей пропускания, т.е. λгр, при которой оптическая плотность на 0.3 больше, чем при λо;

крутизной кривой оптической плотности, исчисляемой разностью значений плотности при лгр и при λгр -20.

Эта система оказалась очень удобной и с небольшими изменениями сохранилась до настоящего времени.

Результаты большой работы, проведенной ИЗОСом при моем активном участии были в 1936 году опубликованы в виде статьи [4.3] с приведением номенклатуры цветных стекол, освоенных заводом. До выпуска в 1940 году каталога цветного стекла [4.7], эта статья была единственным источником информации о достижениях ИЗОСа в производстве цветных стекол.

Цветовая сигнализация

В середине1930-х годов назрела необходимость создания единой международной системы цветовой сигнализации на транспорте и единых требованиях к спектру пропускания соответствующих светофильтров. По инициативе Комитета по участию СССР в Международных энергетических объединениях, в Москве 19-20 марта состоялось совещание представителей заводов и научно-исследовательских институтов, связанных с этой проблемой. Мною был сделан доклад об объединении технических условий на цветные светофильтры для сигнализации на транспорте [4.4] и [4.5] и предложен проект соответствующего стандарта [4.6]. В докладе были отображены имеющиеся в отечественной литературе [3.1-3.5] а также в зарубежной, данные о цветовых порогах для точечных источниках цвета и об их опознаваемости, которые являются основой для выбора цветового фона сигналов. В доклад были также включены результаты исследования теоретически оптимальных светофильтров, которые при данной цветности обладают максимальным коэффициентом пропускания [7.2]. Для практики интересно, что спектры пропускания оптимальных светофильтров дают указание на род красителей, которые следует применять для получения светофильтров данной цветности. Как впоследствии говорил мне Глеб Николаевич, (я лично отошла от этой тематики), мои предложения легли в основу отечественного стандарта на светофильтры для сигнализации на транспорте

Работа на Изюмском заводе

На ИЗОСе мы стали работать с 1936 года. Я была назначена начальником Научно-исследовательского отдела (НИО), Глеб Николаевич - начальником Физической лаборатории. До нас НИО возглавлял Василий Васильевич Суродейкин, пожилой, очень опытный специалист, прекрасный человек, который непосредственно руководил физической лабораторией. В.В. Суродейкин провел, насколько я помню - по инициативе И.В. Гребенщикова, две очень большие работы по изучению, во-первых, влияния небольших добавок окислов на показатель преломления, дисперсию и плотность большого числа оптических стекол, и во-вторых, влияния восьми красителей на спектр поглощения стекла шестнадцати составов простых систем.

С нашим приездом В.В.Суродейкин уехал в Ленинград и мы сдали ему временно нашу часть квартиры на 9-ой Советской. По-видимому, его желание уехать из Изюма ускорило наш перевод на ИЗОС.

В задачу НИО входило проведение исследований, выдвигавшихся производством, а также - связанных с разработкой и освоением новых стекол, бесцветных и цветных. В те времена отдел технического контроля не имел своих лабораторий, и поэтому НИО вынужден был большое время уделять контрольным функциям. Только участок опытных варок контролем не занимался, а все свое время отдавал исследовательской работе, главным образом по цветному стеклу.

Физическая лаборатория измеряла оптические постоянные стекла всех варок, для флинтов - показатель преломление во время варки, стекол все партий, прошедших тонкий отжиг а также коэффициенты поглощения бесцветного и спектры поглощения цветного стекла.

В состав НИО входили также Химическая лаборатория, работавшая под руководством Людмилы Петровны Баниной, Пирометрическая лаборатория (Василий Андреевич Клечко), и опытный участок варки стекла, возглавлявшийся Игорем Михайловичем Бужинским.

(Когда наша семья оказалась в Изюме, Игорь Бужинский был совсем молодой, почти мальчишка. Легкий на ногу, он, кажется, не играл с мальчишками в футбол только потому что был страшно занят. Он окончил только техникум, но Лидия Ивановна высоко ценила его хватку, сообразительность, жадность, с которой он впитывал знания, его организационные способности и в то же время какой-то радостный азарт, с которым он брался за разные необходимые исследования.

Через 8 лет, в 1944 году, я встретилась с ним в Москве. Он был уже директором Лыткаринского оптико-механического завода под Москвой. Он помог мне тогда проникнуть из эвакуации в Ленинград.

Лидия Ивановна радовалась его росту, высоко его ценила, заботилась о том, чтоб он укрепил свое положение защитой диссертации, агитировала его за это и поддерживала. У Игоря Михайловича не было lвысшего образования, только техникум. Без диплома ВУЗа кандидатскую защищать было нельзя. А вот докторскую - можно. И, как Лидия Ивановна говорила, по своим знаниям, опыту, важности проведенных исследований, он был вполне на уровне, а то и выше некоторых докторов. Ее любимый ученик, он никогда не давал ей повода к разочарованию, и материнская гордость за него всегда в ней чувствовалась. Прим. ТГР)

Еще два сотрудника, Виктор Федорович Синяков и его помощник, тов. Крутий, занимались керамикой. Всего в НИО было 40-50 человек.

Химическая лаборатория в основном вела входной контроль сырьевых материалов стекловарения и часовьярской глины. Лаборатория вела и исследовательские работы. Укажу две: Л.П.Банина разрабатывала методы определения химической устойчивости стекла, а также осваивала предложения Гребенщикова, необходимые для производства цветного стекла. Ирина Владимировна Лащук усовершенствовала методику раздельного определения концентрации селена, серы и кадмия в селено-кадмиевых стеклах, разработанную в ГОИ Полиной Львовной Цехомской.

Пирометрическая лаборатория вела систематический контроль температуры стекловарения, прессовых печей, печей для обжига горшков и глины на шамот.

(Шамот - это материал, из которого делают стекловаренные горшки. В него входит как мелко размолотый материал старых, уже использованных горшков, так и "свежая" глина. Прим. ТГР).

В порядке исследовательской работы Цехомская определила распределение температуры в стекловаренных печах и в печах отжига. На основе этих исследований вводились усовершенствования в конструкции печей. Это довольно длинное вступление показывает, что мы с Глебом Николаевичем попали в коллектив, много сделавший для развития оптического стеклования.

На протяжении 1936-1937 г НИО продолжало вести массовый контроль сырьевых материалов и стекла. Затем для выполнения этих функций были организованы цеховые лаборатории, в методическом отношении подчиненные соответствующим лабораториям НИО. Это позволило уделять больше времени исследовательской работе. Результаты контроля мы использовали для анализа и совершенствования технологического процесса. Мы стремились передавать свой опыт ведения научно-исследовательской работы инженерно-техническим кадрам завода с тем, чтобы они научились самостоятельно решать задачи, выдвигаемые производством. В мои функции входило главным образом научно-организационная работа, и только частично - научная, а в задачу Глеба Николаевича - проведе-ние научных исследований и воспитание лабораторных работников. Местных инженерно-технических кадров было недостаточно, да и половина из них имела только среднее техническое образование.

Глеб Николаевич сумел склонить к переезду в Изюм из Ленинграда четырех физиков: Розу Марковну Фридлянд, Якова Исаковича Рыскина (ГОИ), Дмитрия Васильевича Гаврилова и Григория Яковлевича Боровика (ГОМЗ). Это были товарищи, уже имевшие опыт работы по специальности. Гаврилов, насколько я помню, занимался вопросами будущего оптико-механического производства, а после нашего ухода стал начальником ЦЗЛ. Боровик освоил установку для измерения поглощения в инфракрасной области спектра. Рыскин собрал и наладил установку для измерения показатель поглощения методом Масса-де-Лапине. Фридлянд была основной помощницей Глеба Николаевича по цветному стеклу.

Весной 1937 года я поехала в Харьков чтобы пригласить молодых специалистов Харьковского Университета. Мне удалось получить согласие двух оканчивающих, Василия Герасимовича Мирошниченко и его жены Зои Сергеевны. Осенью они приехали в Изюм и стали работать у Бужинского. В следующем году руководство завода добилось большего. К нам пришло 10 человек. Все они были направлены или к Бужинскому или в производственные цеха. Эти товарищи прочно связали свою судьбу с оптическим стекловарением, некоторые продолжают работать и по сей день.

В соответствии с воспитанием, полученным в ГОИ, мы предоставляли большую инициативу руководителям лабораторий и групп. Только в этом случае можно было ожидать интересных результатов. Этот принцип особенно важно было выдерживать в отношении опытного участка, руководитель которого, Игорь Михайлович Бужинский, весьма активно занимался технологией варки стекла и я старалась не оказывать на него давления. В.Ф. Синяков проявлял большие способности в области керамики и я получила санкцию на организацию керамической лаборатории, которая успешно работала под его руководством. В 1938-1939 по предложению и при участии В.А. Рыбникова (Институт огнеупоров) Виктор Федорович начал разрабатывать технологический процесс пневматического трамбования стекловаренных горшков. Результаты этой работы сыграли большую роль во время войны.

Дальнейшее изложение не есть история работы завода, а только та часть его истории, в которой мы с Глебом Николаевичем принимали активное участие.)

Путаница боев

Не помню, как было обнаружено смешение боев стекла разных марок. Возможно потому, что оно привело в нестабильности оптических свойств стекла и это обнаружилось измерениями в физической лаборатории.

(Материал, из которого варится стекло, в большей или меньшей мере включает в себя бой, то есть осколки стекла нужного сорта, оставшееся от предыдущих варок. Естественно, если туда попадает стекло другого сорта, оптические постоянные отличаются от требуемых. Прим. ТГР)

Но мало было увидеть это нам самим - надо было показать его цеховым работникам. Для этого был использован люминисцентный метод, недавно предложенный ГОИ. Сначала смешение боев было показано под светом ртутной лампы просто на столе. Затем была создана специальная установка с движущейся лентой, на которую высыпался бой. Через такой контроль пропускали все бои и скоро путаница была ликвидирована.

Светофильтры АЭФ

Несмотря на то, что И.М. Бужинский уже тогда был крупнейшим специалистом по цветному стеклу, несмотря на то, что на заводе были накоплены огромные запасы "сырьевого" стекла, цех систематически не выполнял план по выпуску заготовок светофильтров, служащих для аэрофотосъемки (АЭФ). И вот, помню, в ноябре 1936 годы мы втроем с Раутианом и Бужинским составили план выполнения годовой программы в течение одного месяца - декабря. Этим планом предусматривалось, что на декабрь руководство завода передает производство в полное подчинение НИО. И цех обработки стекла, в обязанность которого входило изготовление заготовок АЭФ тоже передается нам в полное подчинение.

Дирекция долго думала. И приняла решение только 5 декабря.

Мы заблаговременно составили полный перечень всего сырьевого стекла и стекла, находившегося на разных стадиях техпроцесса. Бужинский взял на себя руководство производством, Глеб Николаевич - весь контроль, я - общее руководство и координацию работ, а также участие в контроле.

Производство заготовок состояло из следующих этапов:

a) Разборка горшкового стекла "под вес";

б) "Моллирование" дисков с их обесцвечиванием и грубым отжигом;

в) Определение температуры "наводки", при которой стекло приобретает требуемую границу пропускания;

(Моллирование - это вот что: куски стекла нужного веса размягчают нагреванием и с помощью пресса превращают в "плитку", форма которой годится для разрезания на куски нужного размера. Отжиг цветного стекла дело более хитрое, чем прозрачного. Тут происходят химические процессы и изменяется спектр поглощения. Прим. ТГР)

г) "Наводка" стекла и его тонкий отжиг;

д) Шлифовка и полировка дисков;

е) Определение спектральных характеристик дисков и выдача паспорта.

К тому времени был налажен быстрый метод определения нормируемых параметров спектра поглощения дисков АЭФ по трем длинам волн. Но так как контролю подлежал каждый диск, измерения потребовали большого времени.

НИО в то время располагался вне территории завода. Поэтому ящики с дисками носили взад и вперед через проходную на глазах у всего завода. Все работали с большим энтузиазмом и к концу декабря, т.е. за 25 дней программа 11 месяцев была выполнена. Это был наш триумф.

Тонкий отжиг стекла

Тонкий отжиг стекла

В те времена я не разбиралась в вопросах тонкого отжига. Как и все работники ИЗОСа, я привыкла считать, что основное - это снятие напряжений, поскольку в физической лаборатории в заготовках, прошедших тонкий отжиг, проводились массовые определения двойного лучепреломления. В 1937 году на ИЗОС приехал Николай Алексеевич Филиппов, который под руководством А.И.Стожарова

ставил тонкий отжиг на ЛенЗОСе. И он, как говорится, открыл мне глаза: цель тонкого отжига не только снятие напряжений, но и достижение структурной однородности стекла внутри каждой заготовки, и в разных заготовках одной партии. Николай Алексеевич стал собирать данные о показателе поглощения каждой варки после его отжига - в разных печах по одному или по разным режимам. Эти результаты он стал сопоставлять с показателем преломления горшкового стекла. Не помню, был ли Филиппов в штате НИО, но я внимательно следила за его работой, поддерживала его в трудные минуты, помогала чем могла, так как понимала важность его работы.

Статистическая обработка собранных данных выявила две особенности:

1) Непостоянство показателя преломления заготовок одной варки, прошедших тонкий отжиг по номинально одинаковому режиму;

2) Непостоянство разности показателей преломления горшкового стекла и стекла, прошедшего тонкийотжиг, у стекла разных варок.

Ник.Алекс.Филиппов

На заводе пробы горшкового (сырьевого) стекла на показатель преломления брались у кромки горшка, до его развала. Н.А. Филиппов показал, что такая практика не дает однозначного показателя преломления. Вблизи поверхности термический режим остывания зависит от внешних условий и поэтому он варьирует, причем в два раза сильнее, чем показатель стекла, отожженного по определенному режиму. Это заставило изменить порядок взятия проб, их стали брать при развале горшка, из средней части глыбы. Этот результат показал также, что шихтная мастерская хорошо выдерживает химический состав стекла.

Результаты статистической обработки данных мы довели до сведения главного инженера с приложением служебных записок. После 6 или 7 таких записок реакции не последовало. Тогда, как и в случае с АЭФ, мы обратились с докладной запиской к директору завода. Она сработала. Мастерская тонкого отжига была на полгода передана под руководство НИО. Филиппов стал ее фактическим начальником и хорошо справился с поставленной задачей. Николай Алексеевич разработал режимы тонкого отжига применительно к действующим печам. Стало возможным получать стекло по различным категориям двойного лучепреломления и оптической однородности. Эти режимы вошли в "нормаль" на тонкий отжиг, которая после многократных корректив, была "принята на вооружение". Основные черты ее сохранились и в документах сегодняшнего дня.

Константность оптического стекла ИЗОСа.

Показатель преломления и дисперсия стекла ряда марок ИЗОСа не отвечали установленным для них значениям. Часто при удовлетворении требований по показателю преломления дисперсия оказывалась завышенной или заниженной. Это не давало возможности поставлять стекло таких марок по высоким категориям оптических постоянных.

Я съездила в Ленинград и ознакомилась с составами и постоянными стекла на ЛенЗОСе. Оказалось, что при одинаковых постоянных стекла их составы на ИЗОСе и на ЛенЗОСе были разными, причем постоянные стекол ЛенЗОСа соответствовали указанным в документах.

Казалось бы, для ИЗОСа открывается простой выход - принять состав ЛенЗОСа. Но у нас на это не пошли, так как опасались, что новые составы потребуют изменения режимов варки стекла. Не оставалось ничего другого, как "подправить" состав стекол ИЗОСа. Но на заводе никто этим искусством не владел, поэтому пришлось заняться константностью лично мне.

Начала я с ознакомления с результатами изучения влияния на показатель преломления и дисперсию небольших добавок различных окислов. Построила графики, так называемые "пауки". "Паук" - это изменение положения вектора в поле двух величин, показателя преломления и дисперсии, при введении в стекло разной величины добавок определенных окислов. Но оказалось, что вследствие большой погрешности эксперимента эти "пауки" не могут быть прямо использованы для исправления состава стекол. К тому же и эти данные имелись лишь для стекол ограниченного набора марок. Пришлось провести статистическую обработку результатов.

Я располагала данными, полученными на ЛенЗОСе, ИЗОСе и в ГОИ, по 44 стеклам разных марок и по 678 стеклам тех же марок, но с добавками окислов. Было выяснено, что показатель преломления и дисперсия подчиняются правилу аддитивности, но не при весовых, (как полагал Шотт), а при других соотношениях окислов, которые мне удалось найти из тех же данных.

Результаты обработки позволили чисто расчетным путем определять приращения показателя преломления и дисперсии любого силикатного стекла (в пределах составов оптических стекол) от введения в них 1 весового % каждого из 12 окислов, в то время используемых в оптическом стекловарении: SiO2, B2O3, Al2O3, Sb2O3, PbO, BaO, ZnO, CaO, MgO, Ka2O, Na2O.

Установив средние значения отклонений фактических показателей коэффициента преломления и дисперсии от установленных в документах были определены те изменения в содержании окислов, которые надо осуществить, чтобы оптические постоянные стекла строго соответствовали документам. Исправленные составы позволили довести до 95 % число варок, для которых оптические постоянные стекла соответствуют самой высокой, 1-ой категории. В 1941 году эта работа дала возможность Николаю Михайловичу Медведеву под моим руководством исправить состав всех стекол ЛенЗОСа. Во время войны принятые нами тогда составы стали одинаковыми для всех заводов.

Проведенную на ИЗОСе эту работу я, уже после войны, положила в основу докторской диссертации.

(К сожалению, Лидия Ивановна не рассказала здесь о сути работы, а она далеко выходит за пределы введения статистически обоснованных поправок. Она была очень воодушевлена ею с изюмских времен и до конца жизни. Еще в Изюме, видимо, с 1938 года, а потом и позже, уже после войны, когда готовила диссертацию, она много рассказывала мне о сути работы. Начав с чисто прикладной задачи, она пришла к глубокому пониманию внутренней структуры стекла и формированию его свойств. Она отрабатывала на мне понимание сути работы неспециалистами. Я могу тут передать только мое детски-дилетантское понимание 50-60 летней давности.

Мне она объясняла это так. Каждый окисел, компонент стекла, имеет свой размер и форму, и смесь этих компонент по-разному "упаковывается". Вот представь себе, говорила она, что ты имеешь в некотором сосуде шарики одинакового размера. Ну, скажем - для определенности в 2 см. Они могут по разному упаковываться - могут лежать шарик на шарике, а могут - шарик в ямочке между шариками. Ясно, что плотность стекла при этом будет разная. И взаимодействует каждый шарик в первом случае - с шестью такими же шариками, а во втором случае - с двенадцатью. Или представь, что теперь мы добавим маленьких шариков, в нашем примере - пшена. Сыпем, сыпем - а общий объем не увеличивается. Потому что пшено проваливается в пустые промежутки между большими шариками. Объем не растет - а плотность растет. Взаимодействуют и большие шарики друг с другом - и с пшеном. И пшено - друг с другом. Но начиная с какого-то момента все пустые промежутки уже заняты и пшено начинает раздвигать большие шарики, Объем начинает увеличиваться, а плотность - уменьшаться. Большие шарики уже не могут взаимодействовать друг с другом - а только с маленькими, и маленькие - между собой. Добавление "пшена" на этих двух этапах по-разному отражается в изменении свойств стекла. Формально на графиках мы видим это как "излом паучьей ноги", ранее совершенно непонятный. Ну и все усложняется, если компоненты - не шарики, а, скажем, кубики или тетраэдры, октаэдры или группы (кристаллиты) какого-то одного окисла. Ну, и кроме того тепловое движение в горячем стекле, некоторое сохранение теплового "беспорядка" после остывания… Но теперь все эти изменения свойств стали не просто непонятными, хотя и статистически видными. Стала понятна их природа - а значит появилась возможности проектировать стекла с заданными оптическими и другими свойствами. Прим. ТГР)

В ГОИ интересовались нашей работой.

Я получила письмо от И.В.Гребенщикова (к сожалению, оно у меня не сохранилось), в котором он предупреждал от чрезмерно энергичных действий. Он писал, что по своей природе всякое производство консервативно и не может быстро реагировать даже на весьма полезные предложения. Иначе может возникнуть сумбур и нельзя будет ручаться за выполнение плана. Работая на заводе, я хорошо прочувствовала правильность этого предупреждения.

(В силу своего характера Лидия Ивановна была не просто склонна к очень энергичным действиям - ей было очень трудно включать внутренние "тормоза" и действовать иначе. Гребенщиков хорошо ее знал.)

Каталог цветного стекла

Физическая лаборатория завода, с привлечением химической лаборатории и других подразделений завода, проводила огромную работу по составлению каталогов цветного стекла. С возможно большей точностью измерялись спектры поглощения стекла всех марок и всех варок, а их было более 70. Это позволяло установить пределы колебаний спектральных параметров стекла одной и той же марки от варки к варке и допуски, определяемые этими колебаниями.

Вместе с Глебом Николаевичем мы разрабатывали структуру каталога цветного стекла и систему нормирования спектральных показателей поглощения. Для стекла всех марок при различной толщине слоя были рассчитаны трехцветные коэффициенты пропускания применительно к двум стандартным источникам цвета, А и В. Далее, для них были измерены показатели преломления, плотность, определена химическая устойчивость к действию воды и углекислоты, пузырность. Все эти данные были включены в рукописный Каталог цветного стекла для стекол семидесяти одной марки, подготовленную заводом в 1939 году. В отдельной таблице была указана область применимости стекол каждой марки. В таком виде рукопись была передана ГОИ, который оформил Каталог в 1940 году [4.7].

Этот документ, как и ВН 230,000.05 на оптическое стекло, выгодно отличался от соответствующих каталогов иностранных фирм. Наши каталоги отражают единство интересов заводов оптического стекла и оптико-механических заводов; в них приводятся не только свойства стекла, но и требования к стеклу. Только после войны, да и то не сразу, иностранные фирмы стали перенимать наш опыт. Каталог 1940 года сохранил свою силу до 1960 года, когда был заменен на каталог 106, разработанный в ГОИ Татьяной Ильиничной Вейнберг.

В 1938 году научно-исследовательские отделы заводов преобразовывались в отделы Главного технолога (ОГТ), а входящие в НИО заводские лаборатории объединялись в центральную заводскую лабораторию (ЦЗЛ), непосредственно подчиненную Главному инженеру. Я была назначена Главным Технологом, но лаборатории по-прежнему продолжали у нас входить в ОГТ: я вообще не понимаю, как можно руководить технологическим процессом, не имея лабораторий. После нашего отъезда в Ленинград лаборатории все же были выделены в ЦЗЛ и вышли из подчинения Главному технологу.

В 1937 или в начале 1938 года на заводе было создано бюро нормализации, работавшее под руководством Главного инженера. Я придавала большое значение нормализации технологического процесса и уделяла этому много времени. Естественно, что при этом я глубже знакомилась со всеми сторонами производства.

При проведении всех этих работ росли люди, совершенствовалась технология, росли показатели качества стекла, развивалось производство. Для повышения уровня руководящего состава отделов завода Глеб Николаевич проводил с ними систематические занятия. С этой же целью группа сотрудников завода описала технологический процесс завода ИЗОС. Кроме производства, в описании освещалась работа лабораторий. У меня сохранился томик с изложением работ по цветному стеклу, проводившихся физической лабораторией.

Наша жизнь в Изюме была до отказа заполнена работой на заводе и я чувствовала себя "в своей тарелке". Но Глебу Николаевичу такая работа не приносила полного удовлетворения - ему хотелось настоящей научной работы. Поэтому он стремился вернуться в Ленинград. Это и было сделано осенью 1939 года.

ВНИИМ

Несмотря на большую работу, проведенную нами на ИЗОСе, которая способствовала развитию завода, нам все еще не доверяли. По приезде в Ленинград мы не смогли вернуться в ГОИ. Дмитрий Сергеевич Рождественский и Александр Илларионович Тудоровский дали нам деловую характеристику и мы смогли поступить во ВНИИМ, (институт метрологии, бывшую Палату мер и весов).

("...не доверяли"). Дело в том, что уход из ГОИ (Оптического института) в 1936 (!) году был вызван институскими интригами. Тот факт что родители Лидии Ивановны жили за границей (в Эстонии), а мать Глеба Николаевича до революции была домовладелицей, видимо служили надежным инструментом в этой интриге. А "не доверяли" - это мамин деликатный термин. Перевод в Изюм, видимо, не был предлогом изгнания из ГОИ. Он был спасением. Как я поняла из нечетких маминых упоминаний, инициатором и спасителем был Главк в лице Сергея Ивановича Фрейберга. Прим. ТГР)

Во ВНИИМе я стала руководителем вновь организуемой колориметрической лаборатории, а Глеб Николаевич - ее старшим научным сотрудником. И заработали мы во всю. Часть оборудования мы получили из Изюма, часть - из ГОИ, но в основном стали строить сами. Глеб Николаевич построил двойной монохроматор, на котором предполагал проводить исследование кривых сложения цветов, а я занялась решением практических вопросов.

Помню, нам предлагали работу по стандартизации цвета нефтепродуктов. Тогда у нас еще не было своего спектрофотометра и я обратилась к руководителю спектрофотометрической лаборатории ГОИ, Павлу Михайловичу Тиходееву с просьбой разрешить мне поработать на его приборе. В ГОИ такая практика взаимной помощи была общепринятой. А он мне ответил - предоставить вам спектрофотометр не могу. И вообще рекомендую не браться за работы, для которых у вас нет прибора.

Вторая задача, которую надо было решать, это стандартизация белизны материалов: ткани, бумаги и др. Для этого у нас был трехцветный колориметр и мы приступили к работе.

В декабре 1940 года мне предложили консультировать ЛенЗОС и я с удовольствием взялась - хотелось продолжать работу по оптическому стеклу. Приезжала я на ЛенЗОС после работы во ВНИИМе, два-три раза в неделю. Перед ЛенЗОСом стояла задача повышения константности оптического стекла и освоение ряда новых стекол. В физико-химическую лабораторию завода пришел молодой специалист Николай Михайлович Медведев, которому была поручена эта работа. Используя результаты исследования зависимости оптических постоянных от их химического состава, выполненного мною на ИЗОСе, мы с Медведевым "исправили" составы всех стекол, входивших в номенклатуру ЛенЗОСа и намеченных им к освоению. В результате была создана таблица составов для 70 стекол. Уже во время войны Медведев оформил эту работу в виде нормали, которая стала обязательной для всех стекловаренных заводов.

Через два года мы уже имели во ВНИИМе хорошо оснащенную лабораторию, способную решать метрологические задачи в области стандартизации цвета объектов.

Но грянула война и работа прекратилась.

Война. Работа на заводах

После эвакуации на восток заводы оптического стекла быстро наладили производство, так как к этому времени они располагали квалифицированными кадрами, преданными своему делу и достигли достаточно высокого технического уровня. В январе 1942 года я приехала на завод, который находился в Пензенской области, в Николо-Пестровке. И была назначена начальником производства. Все те знания и опыт, которые я приобрела в довоенное время, особенно - на ИЗОСе, оказались весьма полезными, поскольку начальник производства несет ответственность за выпуск оптического стекла, а для этого надо знать технологию производства.

Чтобы при недостатке кадров и площадей в кратчайшие сроки возродить производство и начать выпуск оптического стекла, заводы перешли на другой технологический процесс варки и разделки стекла.

Новый технологический процесс с выработкой изделий прямо из стекломассы в горшке потребовал проведения статистического анализа качества стекла и выявления условий, при которых оптическое стекло будет обладать необходимым качеством. Такие работы проводились на двух заводах, Н-Пестровским, находившихся в Пензенской области, и заводом Сарс, в Молотовской (Пермской) области. Мне довелось проводить их на втором заводе, куда я была откомандирована летом 1942 года, также - Начальником производства, а через год стала там Главным технологом.

. . . . . . . . . . . . . . . . . .Сарс, завод и поселок

Остановлюсь на некоторых работах того времени, в которых я принимала участие как исполнитель и как руководитель.

(В старой технологии после каждой варки горшок извлекался из печи - для чего приходилось разбирать заднюю стенку печи. Стекло длительно, примерно неделю, остывало в горшке, после чего горшок разбивался и остывшее стекло разбивалось "под вес" и требовало дальнейшего нагревания, прессования уже под форму. Новый технологический процесс "горячей выработки" состоял в том, что по окончании варки температура печи несколько снижалась и рабочий выбирал стекло, густое как холодный мед, из горшка с помощью металлической палки, на которую стекло "наматывалось". Затем комок подносился к форме. Медленно опускающаяся капля слабо светящегося густого стекла отрезалась ножницами (женская работа) и падала в форму. Пресс надавливал на нее. В результате получалась заготовка в виде "блюдечка", от которого на "ножках" отходили стекла, имеющие нужную форму: линзы или призмы. Еще светящуюся от жара "прессовку" на лопаточках относили в "тягун", или отжиговую печь (во время войны это была детская работа, подчас в ночную смену). Движущаяся лента в тягуне медленно, в течение суток, несла прессовку из горячего конца в холодный. В результате один и тот же горшок можно было использовать многократно, соответственно и печь разбиралась тоже не каждый раз, заготовки получались сразу нужной формы. Процесс заметно - в 2-3 раза - ускорился. Правда, качество стекла при этом было хуже по чисто технологическим причинам. Прим. ТГР).

Пузырность стекла.

При горячей выработке пузырность стекла оказывалась в несколько раз больше, чем для стекла той же марки, но остуженного в горшке. Это объясняется тем, что для обеспечения требуемой бессвильности на последнем этапе - охлаждении и выработке - мешалку приходилось вращать с большей скоростью. Во время работы на Пензенской заводе я собрала данные о пузырности стекла нескольких марок, выпускаемых и заводом Сарс, при различной технологии его разделки. Сопоставление числа пузырей в одном кг стекла с числом оборотов мешалки в минуту на последнем этапе охлаждения позволило установить связь между ними, причем - единую для стекла, сваренного "на вывоз" и "на выработку".

Принимались меры к возможно более полному использованию отходов стекла на всех стадиях производства. Использовались в частности, заготовки танковых призм, забракованные по свилям. Наталья Владиславовна Лобанова (из ГОИ) разработала методику ориентированного прессования таких призм в плитку в направлении, перпендикулярном к свилям. Она показала, что такие плитки можно использовать под детали, работающие в одном направлении - пластинки, линзы. Эта методика была внедрена в производство. Уже после войны, по свидетельству Михаила Самуиловича Гомельского , эта технология применялась на ЛенЗОСе к более крупным блокам.

(Михаил Самуилович Гомельский был начальником физической лаборатории в Сарсу, моим непосредственным начальником. Человек мягкий, неторопливый, очень доброжелательный, он проводил на заводе буквально дни и ночи, как, впрочем и многие инженерно-технические работники. Тогда такой стиль был - директор мог прийти в цех в четыре часа ночи и спросить - а где начальник цеха? Не говоря уже о звонках из Москвы. Прим. ТГР)

Вклад огнеупора в поглощение стекла

При многократном использовании горшка важно знать, как меняется его растворение от варки и варке, а это определяет, сколько варок допустимо проводить в одном горшке. Путем статистической обработки данных по поглощению стекла Ольга Павловна Ермушина (Сарс-Завод) показала, что прирост поглощения стекла максимален на первой "переделе", затем он уменьшается, достигая минимума на 6-7 переделе, а затем опять возрастает. В этой работе, впервые в нашей отрасли, дана методика количественной оценки вклада огнеупоров (горшка и мешалки) в поглощение стекла.

О дисперсии флинтов

Для ускорения выпуска продукции определение показателя преломления и средней дисперсии (на рефрактометре Пульфриха) проводили на образцах стекла, отбираемых после грубого отжига заготовок после из выхода из тягуна. После тонкого отжига измеряли только показатель преломления (методом Обреимова), так как в то время считалось, что дисперсия стекла не изменяется при тонком отжиге. Соответственно, в паспорт вносили показатель преломления стекла, прошедшего тонкий отжиг, а дисперсию - полученную после грубого отжига. Однако выяснилось, что после тонкого отжига дисперсия кронов сохраняется (и принятая система характеристики стекла себя оправдывает), тогда как для флинтов дисперсия после тонкого отжига отличатся от той, что была в стекле прошедшем только грубый отжиг в тягуне. Статистическая обработка этих данных, проведенная Татьяной Глебовной Раутиан, показала, что средняя дисперсия изменяется тем сильнее, чем выше коэффициент поглощения стекла. Это можно объяснить тем, что при отжиге полоса поглощения трехвалентного железа смещается в сторону коротких волн. Этот результат нашел свое отражение в ГОСТе 3514-67.

По этим небольшим работам были составлены отчеты, которые хранятся в библиотеке ГОИ в отделе завода № 542.

(Флинты - тяжелые стекла, в состав которых входит много свинца в форме сурика. Прим. ТГР)

Работа в ГОИ (1946-1963)

Приехав в Ленинград в 1945 году, я думала вернуться в ГОИ. Но когда я пришла в отдел кадров, его начальник, тов. Дийков, что-то не очень любезно встретил меня, хотя заранее была договоренность с директором ГОИ, Д.П. Чехматаевым. Потом я поняла, что это - обычная манера разговора кадровиков, но тогда мне было очень обидно и я решила работать на ЛенЗОСе. Там директором был Е.И. Шаповал, главным инженером С.А. Турьянский, которые знали меня по Изюму и Красному Гиганту . Я была назначена Главным технологом ЛенЗОСа и стала заниматься технологией производства оптического стекла. Помню, тогда потребность в оптическом стекле была невелика и завод много времени уделял ширпотребу - хрустальным вазам и другим художественным изделиям.

В какой-то момент В.В. Варгин пригласил меня в свою лабораторию, так как меня тянуло в ГОИ, я стала сотрудницей его лаборатории с весны 1946 года. Таким образом, через 10 лет мы с Глебом Николаевичем вновь объединились в ГОИ.

Начала я с развития работы, начатой мной в Изюме по исследованию зависимости оптических постоянных стекла от химического состава. К концу 1946 года я написала отчет по этой работе, в которой рассматривала вопросы, имеющие отношение к практике оптического стекловарения. Здесь же я сделала попытку найденные закономерности связать со структурой образующихся в стекле соединений. Результаты были изложены в первой послевоенной статье [5.1]. Работа получила одобрение Ученого совета ГОИ и была представлена к первым чтениям им. Д.С. Рождественского. На них было зачитано три доклада: С.И. Вавилова, тройки М.В. Волькенштейна, М.Е. Ельяшевича, Е.И. Степанова и мой доклад.

Чтения должны были состояться 22 марта 1947 года. Я много готовилась к ним. 20 марта я засиделась в институте и пошла пешком домой - через Дворцовый мост и Невский. Пришла поздно, но все семейство еще сидело за столом. Подсела и я на свое законное место во главе стола. Что-то у меня упало, я нагнулась, чтобы поднять с пола. Но когда поднялась, почувствовала что-то неладное с глазом.

Закрыла один глаз, потом другой и увидела, что левому глазу что-то мешает, закрывая половину поля зрения. Но к врачу я не пошла, а 22 марта прочла свой доклад. Только после этого мы с Глебом Николаевичем пошли в университетскую поликлинику. Врач поставил диагноз - отслоение сетчатки с разрывом - и дал направление в больницу на Моховой улице. А.И. Тудоровский как-то сказал мне, что отслоение сетчатки у меня появилось как следствие дистрофии. И действительно, анализ крови показал, что у меня всего 30-35 % гемоглобина.

Пролежала я в больнице около месяца. Мне была сделана операция по Вева-Сафру, (прижигание сетчатки), но не совсем удачно. Иглой попали в кровеносный сосуд и кровь в виде тонкой струйки "приклеилась к сетчатке, которая вообще хорошо прилегла к подложке глазного яблока. Чтобы эта струйка не сорвала сетчатку, мне посоветовали одеть на глаза очки-консервы, с черным экраном, в котором оставалась только небольшая дырочка. Через эту дырочку я только и могла видеть окружающий мир. Консервы "запрещали" глазу двигаться и предполагалось, что в этих условиях кровяная струйка не сорвет сетчатку. Через полгода, когда я вновь обратилась к врачу поликлиники, она сказала, что все зажило и консервы можно снять. Я послушалась, и на следующий день сетчатка опять отслоилась и больше не могла срастись с подложкой. Так я и осталась слепой на левый глаз.

В больнице, а затем и дома, я вела наблюдение за темными частицами, которые в результате рассасывания кровоизлияния плавали в стекловидном теле. Результаты этих наблюдений, опубликованные в [9.3], сводятся к тому, что движения в стекловидном теле имеют термическое происхождение (тепловая конвекция).

К работе я приступила только осенью 1947, потеряв примерно полгода. Раньше я работала одна - у меня не было группы. Теперь мне передали Парасковью Васильевну Букаринову, Полину Львовну Варгине. Затем стали приходить молодые специалисты, кончившие ВУЗ или техникум: Людмила Николаевна Голубятникова (в замужестве Урусовская), Валерия Александровна Бабкина, Зоя Николаевна Щеглова, Олег Сергеевич Щавелев, Владимир Николаевич Полухин. В становлении группы и воспитании ее первых молодых сотрудников большую роль сыграла П.В.Букаринова. Они прошли у нее школу проведения эксперимента, переняли высокую культуру варки и обработки стекла, а главное - восприняли чувство ответственности за выполнение полученного им дела.

В те годы большую помощь оказывала нам лаборатория А.И. Стожарова, особенно группа Наталии Федоровны Тимофеевой, которая измеряла оптические постоянные опытных стекол. Много сделал для нас Евгений Яковлевич Мухин - он проводил систематические занятия с сотрудниками 1-го научного отдела, в том числе и нашей группы, по определению кристаллизационной способности стекол.

В 1948 году под председательством акад. И.В. Гребенщикова состоялось Совещание вычислителей оптических систем и нас, стекольщиков ГОИ и ЗОСов. Совещание рассмотрело возможности оптического стекловарения и задачи, которые перед нами ставят оптико-механические заводы. Оно определило два основные направления работы по оптическому стеклу.

Первое - расширение номенклатуры оптических стекол с показателем преломления и дисперсией, выходящими за пределы освоенной части диаграммы Аббе, а также стекол с особым ходом дисперсии.

Второе - повышение качества оптического стекла, в частности - по химической устойчивости, пузырности, однородности. Этими решениями руководствовалась наша группа, а затем - лаборатория оптического стекла. Они сохранили свою значимость и в настоящее время.

В первые годы группа занималась в основном технологическими вопросами а также модернизацией состава силикатных оптических стекол с целью повышения их химической устойчивости и беспу-зырности. Повышение качество стекла достигалось путем совершенствования технологии варки или путем изменения его химического состава.

Принципы построения режима варки оптического стекла

В 1949 году мы организовали дискуссию по принципам построения режима варки стекла разного состава, в которой приняли участие все сотрудники ЛенЗОСа и 1-го научного отдела ГОИ. По многим вопросам создалось единое мнение, но по некоторым - взгляды разошлись. Так, например, на ЛенЗОСе засыпку горшка было принято вести мелкими порциями и до полного развара, а на ИЗОСе - большими порциями до полного горшка и неполного развара.

Все высказывания и решения были оформлены в виде отчета.

Для получения объективных данных по зависимости качества оптического стекла от условий его варки технологи Пензенского завода по предложенной мною схеме и под моим руководством провели статистическую обработку данных производства по большому числу варок стекла десяти марок. При этой обработке принималась во внимание температура и длительность засыпки шихты и осветления, скорость охлаждения стекломассы на трех этапах, скорость вращения мешалки (число оборотов в минуту) на различных стадиях варки. В результате для стекла каждой марки были установлены оптимальные условия, позволяющие получать стекло с минимальным числом пузырей, максимальной бессвильности при минимальном приращении коэффициента поглощения стекла в процессе варки.

Под руководством Ефима Исаровича Галанта аналогичная работа была проведена на ЛенЗОСе по стеклу марки КВ. По этому стеклу на обоих заводах были сделаны идентичные выводы. Полученные данные позволили нам с Галантом составить проект РТМ на принципы построения режима варки оптического стекла в керамических горшках. После оптического стекла в керамических горшках. После его апробации на заводах РТМ был принят в качестве единого документа отрасли. Его внедрение привело к существенному повышению качества оптического стекла. Это позволило в ГОСТе 3514 57 принять более жесткие нормы по пузырности, бессвильности и поглощению. Установленные тогда принципы построения режима варки, несколько дополненные, остаются справедливыми и по настоящее время.

(Ефима Исаровича я помню по своей работе в Сарсу. Он был тогда начальником 1-го (стекловаренного) цеха. Быстрый, точный в движениях, в решениях, всегда элегантен - помню его летние крепдешиновые цветные рубашки, нарядные и как нельзя более подходящие для работы в горячем цеху летом. Их было семь – по числу цветов радуги и дней недели. Прим. ТГР)

Типовой технологический процесс производства оптического стекла.

Главк поставил перед ГОИ задачу разработать типовой технологический процесс производства оптического стекла. Эта работа, как и предыдущая, была выполнена под моим руководством большим коллективом - около 70 человек - ГОИ и ЗОСов. В 1954-55 г. был создан документ, включающий разделы сырьевых материалов, керамического производства, варки и обработки стекла, тонкого отжига, методов контроля. Типовой технологический процесс в частности, был использован Лыткаринским заводом для составления документации, послужившей организации производства оптического стекла в Индии. . . . . . . . Е.И. Галант в 1943 г

Кристаллизационная способность стекла

Кристаллизационная способность является важнейшим технологическим свойством стекла, но не поддается расчету. Поэтому при разработке составов новых стекол приходится проводить весьма трудоемкие экспериментальные исследования. Путем статистической обработки данных о кристаллизационных cвойствах многокремнеземистых стекол самого различного состава, нам с Голубятниковой (Урусовской) и другими удалось найти для них некоторые закономерности, связывающие степень кристаллизации стекла с положением стекла в диаграмме состояния калий-натрий-силикатной системы, являющейся основой стекол типа кронов, крон-флинтов и баритовых флинтов [6.1]. Эта закономерность была нами использована при модернизации составов большого числа стекол с целью повышения их химической устойчивости.

Летучесть расплава стекол

Из технологических свойств наша группа исследовала летучесть расплава оптических стекол [6.3-6.5]. Некоторые компоненты стекла избирательно улетучиваются в процессе варки. Это изменяет состав стекла, а значит - его показатель преломления и дисперсию. Это особенно проявляется для стекол, содержащих фтор. Кроме того, оно приводит к возникновению поверхностной пленки на расплаве, которая служит источником появления свилей. Эти два взаимосвязанных явления заставляют строго выдерживать температурно-временной режим варки стекла. Результаты исследований позволили наметить некоторые закономерности, связывающие летучесть многокомпонентных стекол с их химическим составом [6.5], которые в дальнейшем использовались для модернизации и при разработке состава новых оптических стекол.

Повышение химической устойчивости оптических стекол

Среди оптических стекол было много химически неустойчивых. В основном это многокремнеземистые стекла с высоким содержанием окислов щелочных металлов. Полированные детали из таких стекол, даже при хранении на складе, часто покрываются гигроскопическим налетом и требуют переполировки. Обработка данных по химической устойчивости стекол к действию влажной атмосферы [5.5] позволила выявить закономерности ее изменения в зависимости от химического состава стекла. При этом были использованы сложившиеся у меня представления об образовании в силикатных стеклах определенных химических соединений. Это позволило произвести модернизацию состава большого числа химически неустойчивых стекол, т.е. изменить их состав при сохранении оптических постоянных. В итоге все нестойкие стекла группы В были переведены в группу А химически устойчивых и только два стекла в промежуточную группу П. В результате по этому показателю отечественный каталог оптического стекла занял первое место в мире. Кроме того несколько баритовых флинтов с высоким показателем преломления удалось перевести из 5-ой группы устойчивости к действию кислых растворов в высшую тогда группу 1-3.

Пузырность стекла

Сопоставление среднего числа пузырей с химическим составом тяжелых кронов и баритовых флинтов показало, что чем меньше в стекле суммарная доля кремнезема и глинозема, тем выше пузырность стекла. Это объяснятся тем, что стекла более "основного" состава имеют большую растворимость горшка. Путем модернизации состава тяжелых кронов было уменьшено число пузырей примерно на полпорядка. Соответственно, в ГОСТе 3514 были приняты более жесткие нормы.

Освоение стекол фирмы Шотт

В первые послевоенные годы номенклатуры отечественных стекол пополнилась 18-ю марками фирмы Шотт. Эти стекла входили в приборы фирмы Цейсс, по которым в порядке репараций СССР получил соответствующую документацию. Завод № 354 взял на себя обязательство поставить в ГДР стекло большого числа марок, аналогов которых в СССР ранее не производилось. Это заставило завод заняться освоением новых силикатных стекол, порядка 40 марок. В этой работе активное участие принимала моя группа.

Исследование, проведенное Букариновой показало, что в условиях нашего производства в состав стекол, принятых у Шотта необходимо внести некоторые коррективы. При проведении этой работы использовалась предложенная мною система расчета оптических постоянных [5.1] Это позволило сократить до минимума число опытных варок, как в лаборатории, так и в производственных условиях.

Свойства стекол в зависимости от их состава

Параллельно с решением практических задач я продолжала работу по исследованию зависимости оптических постоянных плотности стекла от химического состава. В 1949 году я защитила на эту тему докторскую диссертацию [5.3], а в 1958 году результаты были опубликованы в виде монографии [5.7]. Работы того времени были направлены с одной стороны на внедрение в практику оптического стекловарения [5.2, 5.4, 5.6, 5.8], а с другой - имели целью связать соответствующие закономерности с представлениями о внутреннем строении стекла [5.12, 8.1-8.10].

Оптические системы, не меняющие своего фокусного расстояния при температурах, отличающихся от комнатной, называют "не расстраивающимися". Для расчета таких систем используют коэффициенты термического расширения (КТР) и температурного изменения показателя преломления для стекол, входящих в систему. Антонина Матвеевна Селезнева в лаборатории Стожарова измерила значения этих величин для всех оптических стекол в широком диапазоне температур. Я сделала вывод, что в какой-то момент времени может оказаться необходимым нормировать термооптические свойства оптического стекла [5.13] и создавать новые стекла с заданными термооптическими свойствами. И я не ошиблась. Начала с коэффициента расширения. На основе представлений, положенных в основу системы расчета оптических постоянных, я разработала новую систему расчета КТР в зависимости от химического состава стекол и от температуры [5.9], используя имеющиеся в литературе экспериментальные данные о КТР стекол систематически меняющегося состава. Эта система расчета может быть использована для стекол самого разного назначения: оптического, технического, бытового и др.

Все эти работы, которые проводила лично я, частично - еще до создания группы, стали хорошей основой для создания новых стекол с оптическими постоянными, отличными от уже освоенных промышленностью.

Новые оптические стекла

В конце 1940-х, начале 1950-х составами оптических стекол в ГОИ занимались лаборатория Константина Сергеевича Евстропьева и моя группа. Мы договорились, что у Евстропьева будут продолжаться работы по борно-лантановым и фтористо-титановым стеклам, а в моей группе - по силикатным стеклам, фосфатным кронам и стеклам с особым ходом дисперсии. Через два-три года в мою группу, по просьбе Виктора Тимофеевича Славянского (заместителя Евстропьева), перешли и фтористо-титановые флинты.

Уже в начале 1950-х мы взялись за разработку стекол с принципиально новыми оптическими постоянными. Первой в этом отношении была работа Урусовской по фтористо-титановым флинтам [7.3].

К сожалению, трудности, переживаемые страной в послевоенные годы не позволяли выделять достаточные средства для проведения систематических исследований зависимости свойств стекол простых систем от их химического состава, на основе которых только и можно грамотно и с наименьшей затратой сил разрабатывать новые стекла. Пришлось такую работу проводить силами аспирантов. З.Н. Щеглова исследовала фосфатные системы, являющиеся основой фосфатных и тяжелых фосфатных кронов; В.Н. Полухин работал по силикатным и боратным системам для создания особых флинтов; О.С. Щавелев занимался термооптическими свойствами стекол, в том числе и КТР.

Несколько позднее Л.Н. Урусовская взялась за фторфосфатные системы, позволяющие получать кроны с особо высокой диcперсией.

Но и аспиранты не всегда помогали делу - предлагаемые нами темы подчас не включали в план. Тогда мы с Е.И. Галантом, который в ту пору был начальником ЦЗЛ ЛенЗОСа, решили выйти напрямую в Главк. Составили мы Записку и поговорили с Михаилом Ильичем Хозяиновым об отставании СССР по номенклатуре оптического стекла от зарубежных фирм. Это было в феврале 1959 г. То ли наша записка подействовала, то ли вообще изменилась в стране ситуация в лучшую сторону, но выдвигаемые нами темы уже не снимали. Е.И.Галант

Группа работала не за страх, а за совесть - каждый сотрудник отдавал работе все, что мог. И для нас не было неожиданностью перевод группы в ранг лаборатории.

Создание лаборатории и работа в 1963-1984